技術解説-バックグラインド加工

バックグラインド加工(裏面研磨)に関連する技術情報

バックグラインド工程に関するお役立ち技術情報を紹介。

シリコンウェハなどを薄研削する「バックグラインド加工」。バックグラインド加工の方法や種類など情報のまとめ。

抗折強度向上対策などの解説をしています。

当社のバックグラインド(裏面研磨・BG加工)受託加工についてはこちら

バックグラインドとは

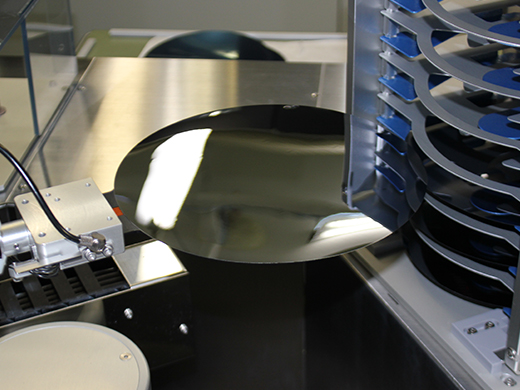

シリコンウェハなどの半導体ウェハを、ダイヤモンドの砥石を用いて薄く削る加工です。

砥石には、ダイヤモンドの砥粒の大きさによって仕上げの粗さが変わります。

使用するデバイス(スマートホンなど)の小型化が進む中で、シリコンウェハ自体も薄くする必要があります。

ホイール(ダイヤモンドの砥石)の種類

ホイールは、大きく分けて2つの種類があります。

- 1.粗研削用ホイール

- 2.仕上げ研削用ホイール

通常の研削プロセスでは、粗研削用ホイールを使用してある程度の厚みまで研削作業を行い、その後仕上げ研削用のホイールで目標の厚みまで研削を行います。

仕上げ砥石(ホイール)は以下のラインナップがあります。

- ・#2000

- ・#6000

- ・#8000

- ・#12000

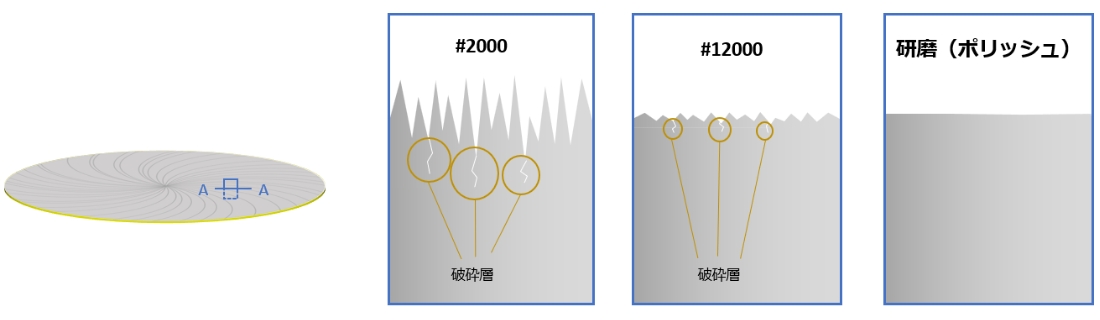

これらの番号は研削の粗さを示しており、#2000が一番粗い仕上げであることを意味します。研削プロセスにおいて、これらのホイールを使い分けることで、目的に合った仕上げを得ることが可能です。

粗い仕上げの場合、破砕層と呼ばれる微細なクラックが生じ、ウェハは割れやすくなる傾向があります。

これはウェハの物理的な特性に影響を与え、取り扱いに慎重さが求められます。一方で、より鏡面に近い仕上げを行う場合、加工時間や使用する加工ツールの影響により、比較的高価になることがあります。このような高精度な仕上げは、通常、微細な研削面の不均一さを取り除き、製品の性能向上や信頼性確保のために必要な場合があります。加工の目的や要件に応じて、適切な仕上げを選択することが重要です。

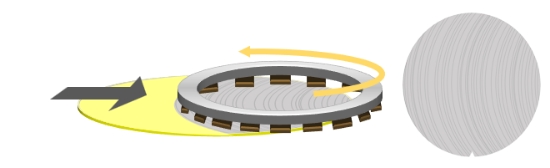

研削方式について

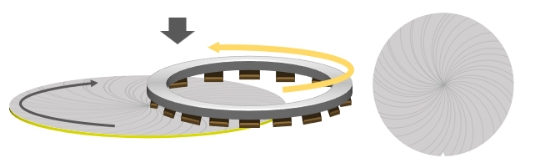

研削方式には様々な方法がありますが、その中でもニチワ工業は、仕上げ精度の向上を図るためにインフィード方式を採用しています。

インフィード方式は、砥石を被削材に対して少しずつ進めながら研削を行う方式です。

この方法は非常に精密で、微細な削り取りが可能なため、高い仕上げ精度を達成することができます。

加工対象物に対して砥石をコントロールしながら進めることで、均一で滑らかな研削仕上げが実現され、微細な加工や高い寸法精度が求められる分野で重宝されています。

砥石、ウェハを回転させ徐々に研削します。

研削痕(ソーマーク)が放射線状になります。

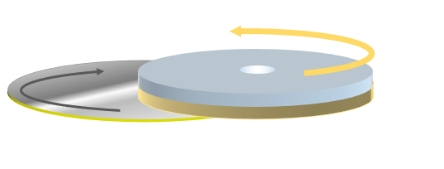

砥石を回転させ、ウェハを一方向に送り出します。

研削痕(ソーマーク)が一方向になります。

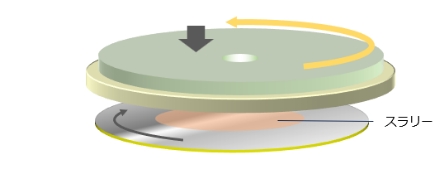

研磨(ポリッシュ)について

研磨(ポリッシュ)方式は大きく2種類あり、ニチワ工業はいずれも対応可能です。

ウェハの研磨を乾式パッドで行う方法です。

乾式の研磨パッドを使用するため、冷却液や潤滑液を必要としません。

通常の研磨プロセスと比較して、比較的低コストで実施できます。

スラリー(微細な研磨剤が入った液体)と特殊なパッドを使って研磨をする方法です。

このプロセスは高い清浄性が得られるため、メタルの蒸着やメッキも可能です。

また、装置の機構上、割れやクラックが発生しにくい加工になります。

ニチワ工業では半導体ウェハのバックグラインド加工、個片化されたチップへのバックグラインド加工や試作も承っております。 詳しくは当社のバックグラインド(裏面研磨・BG加工)受託加工ページをご覧ください。

Contact

ダイシング加工やバックグラインド、ガラスTGVなどのお問い合わせはこちらから

ダイシング加工を始めとした

技術情報を多数掲載!

資料ダウンロード

ダイシング加工を始めとした

技術情報を多数掲載!